レーザー切断の基本的な原理は、焦点を合わせた高功率密度のレーザービームを工作物に照射することによって、照射された材料を迅速に溶けさせ、気化させ、剥離させ、または着火点に達させ、そして同軸の高圧ガスまたは金属蒸気圧力で溶けた部分を吹き飛ばします。ビームと材料の相対的な直線運動に伴い、穴が非常に狭い幅のスリットを連続的に形成し、切断を完了します。

レーザー切断は非接触加工の一種であり、切断効率が高く、切断速度が速く、熱影響域が小さく、切開部が細かく狭く、切断縫の両側が平行で滑らかで、金属、非金属複合材料、革、木などの材料を切断できます。

レーザー切断機はレーザー制御システムで操作されます。精密加工方法として、制御システムの助けを借りて、精密切断や多次元彫刻などの複雑な加工を実現できます。

レーザーの出力と装置の体积の制限により、レーザー切断材料の厚さは異なります。切断厚さが増えると、切断速度は大幅に低下します。

サーボシステム

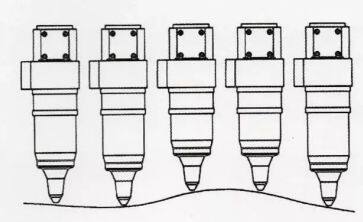

曲면材料を加工する際、異なる場所での加工高さが多少異なります。そのため、異なる場所で集約された光点のサイズが異なります。パワー密度も異なります。異なる切断位置でのレーザー切断品質は非常に一貫性がなく、レーザー切断の品質要求を満たすことができません。したがって、レーザーヘッドと加工材料の間の相対的な距離を常に一定に保つサーボシステムが必要です。

切断ヘッドの追従システムは、切断ヘッドの高さが切断材料に一致することを保証し、切断効果を確保します。

補助ガス

切断プロセスで切断する材料に適した補助ガスを追加する必要があります。スリット内のスラグを吹き飛ばすだけでなく、同軸ガスは加工物の表面を冷却し、熱影響域を減らし、焦点レンズを冷却し、煙やほこりをレンズホルダーに入れないことでレンズを汚染させず、レンズが過熱しないよう防ぎます。ガス圧力と種類の選択は切断に大きな影響を与えます。一般的なガスは:空気、酸素、窒素。